装盒机取盒机构采用空间连杆机构取盒,由吸盒一送盒一放盒3个动作组成,整个过程通过主轴的转动和空间曲柄摇杆的摆动进行复合控制实现;根据实际的 取盒动作的空间位置,确定主轴的摆动幅度和空间曲柄摇杆的摆动幅度以及确定二者的相互运动配合关系及各个运动的时间差度关系是实现此机构设计的关键;空间 曲柄摇杆机构的实时位姿及其安装位置的确定也是此次设计的关键问题。

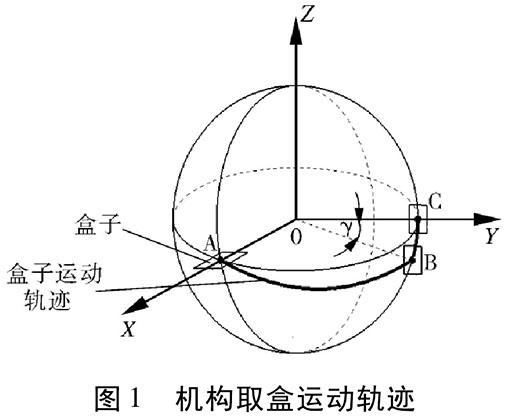

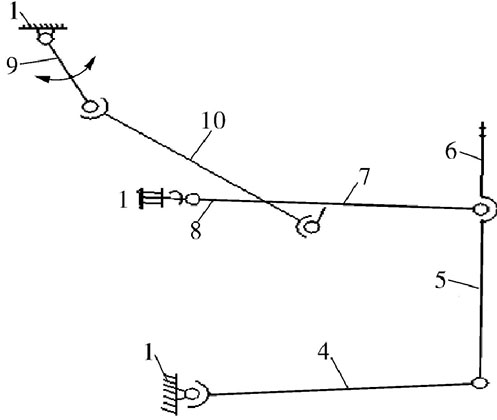

根据生产线的要求,运用轨迹反求法实现机构要求的运动轨迹,此轨迹为A一B一C一B一A的往复运动,如图1所示。根据此运动轨迹的特征,对此机构进行综合分析与设计。

首先根据此机构的定性分析,实现整个运动过程需要两个摆轴的复合摆动来控制,即此机构的自由度为2;另外根据机械设计原理自由度的分析计算得到的结果同样是自由度为2的机构如图2示出。

图2空间连杆机构简图

1一机架4一从动摆臂5一吸盒导杆6一吸盒吸头7一主动摆臂8一主动往复旋转摆轴9一曲柄摇杆10-撑杆

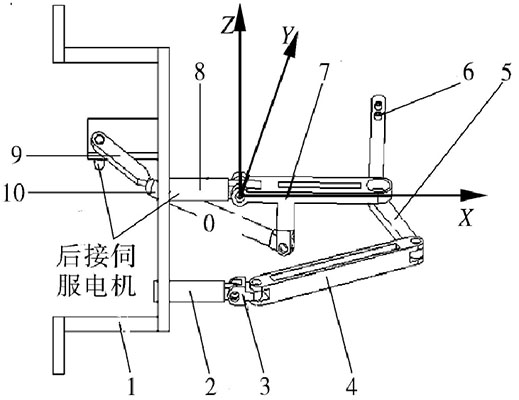

自吸盒开始的位置为主动往复旋转摆轴(主摆轴)控制摆臂的空间位姿与送盒的安放位姿一致(如图2中吸盒位置),而空间曲柄摇杆的位姿为撑杆的撑起极 限位置,此时随着主摆轴的摆动,空间曲柄摇杆从撑杆撑起极限位置开始向内侧拉进,当主摆轴摆动到位姿(如图2中特定位置)的时候,空间曲柄摇杆带动撑杆摆 到拉进极限位置,至此空间曲柄摇杆拉进动作完成,此后只是主摆轴单独再继续摆动一个小角度至位姿(如图3吸盒位置)处,把盒子送到所需位置,至此完成取盒 进给动作,伴随主摆轴小角度摆动,撑杆与空间曲柄摇杆的十字连接会随着主动摆臂作随动球面摆动;接着主摆轴作回摆动作,过程与来时正好相反,至吸盒位置 处,到此整个吸盒动作完成。

以主动往复旋转摆轴与主动摆臂的接点处为坐标原点建立空间直角坐标系OXYZ,平行于安装板面为XOZ面,X方向为水平方向,Z方向为竖直方向,垂 直于安装板面向外为Y方向;根据工程实际要求,将空间连杆机构的动作分解为两部分,即平面XOZ和平面YOZ上的运动,而此时的空间连杆机构也可以转化为 单个平面上的平面机构来加以分析;在平面XOZ上是主动往复旋转摆轴作一定角度的转动,根据盒子的摆放位置与盒子到达位置的空间关系,首先确定主动摆臂的 尺寸M及吸盒导杆和从动摆臂的各自尺寸;在YOZ面上是以曲柄摇杆的摆动来实现;要实现撑杆的推拉动作,只需找出撑杆的运动轨迹亦即撑杆与主动摆臂的连接 点的轨迹,接着分析撑杆的连接点位置,在空间坐标系OXYZ中任取主动摆臂上一段长为a的点(靠近坐标原点0,距离越小越利于减小撑杆的行程,但应以不能 使机构产生干涉为基准),由于主动摆臂做摆动,所以其轨迹应是以0为圆心、a为半径的一段球面弧线,要从YOZ面摆到}OZ面,根据运动过程中杆长不变规 则,要保证撑杆的位置适应要求,应该是连接点的位置到主动摆臂距离也为a。

图3吸盒位置A

1一机架2一不动轴3一十宇连接块4一从动摆臂5一吸盒导杆6一吸盒吸头7一主动摆臂8一主动往复旋转摆轴9一曲柄摇杆10-撑杆

在吸盒位置时(如图3),吸盒导杆的位置与水平面夹角为θ,连接点的坐标应为A(asinθ,acosθ,a);此时撑杆完全撑起,曲柄摇杆推到极限位置。

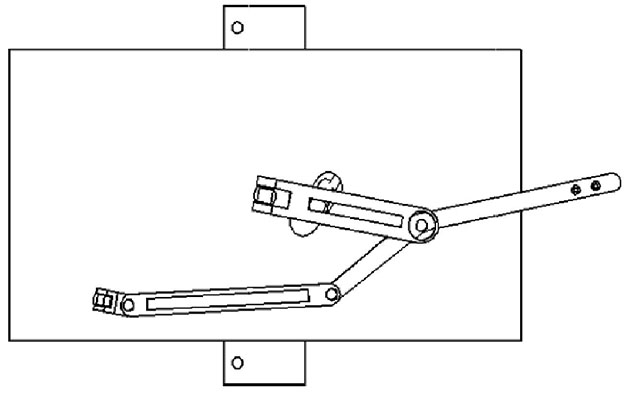

吸盒一送盒一放盒,送盒到放盒的过程中应避免吸盒导杆与待放盒机构干涉,因此在送盒过程中到达放盒位置之前应该己经到达XOZ面,如图4为送盒过程 中刚到达XOZ平面时的位姿,此时的动作只有主摆轴带动主动摆臂继续摆动,而曲柄摇杆则停止摆动,摇杆拉到极限位置,但撑杆会在位置固定的球面铰链下作随 动旋转;此时盒子只在XOZ面上向上移动,此时主动摆臂位置与XOY面夹角为y,至此主摆轴旋转过a度,所以整个取盒过程主轴旋转的角度为a+y。

图4送盒特定位置B

到达放盒位置时(如图5),即主动摆臂与XOZ面平行且沿X轴方向,此时连接点的坐标为C (acosy,asiny,一a)。

图5放盒位置C

根据连接点在两个动作极端位置坐标,H²=a²( sinθ一cosy)²+a²(cosθ一siny)²+4a²;可得出两点间的弧线距离,亦即整个过程中撑杆的推拉行程L,还可算出此时主动摆臂的摆动 角度杯当主动摆臂摆恰好到平行}OZ面时,曲柄摇杆摆到拉回极限位置,此时撑杆开始以球面铰链为球心做随动摆动,直到到达待放盒位置为止;据此可判断曲柄 摇杆的拉回极限位置的铰链位置应该处在主动摆臂在YOZ面上的摆动幅度的垂直平分面上。

整个送盒过程中,主摆轴和曲柄摇杆同时运动的时间段为空间连杆从吸盒至XOZ平面位置时止,这段时间内主动摆臂的摆动幅度亦即主动摆臂与撑杆连接点 的摆动幅度为点B到点A划 过的弧线距离L,此段时间内连接点的运动轨迹应该在以坐标原点为圆心a为半径的锥面和以点B到点A的距离Lba为直径以其中点C坐标为球心的球面的交线圆 确定的面内,据此根据空间换算可得出此面与XOY面垂直,与XOZ面的夹角为σ,亦可知撑杆在面ABC内进行推拉动作,即曲柄摇杆在面ABC内摆动;根据 工程设计要求,可令曲柄摇杆摆角为ω,由撑杆行程为L,摇杆的弧线摆动特性可换算出摇杆长度为L=aψ/ω;令曲柄摇杆的起始位置即处于吸盒位置时,撑杆 与曲柄处于直线位姿,曲柄摇杆的摆角可设为90“或其他任意角度(视推拉幅度而定),根据操作空间设定曲柄摇杆的安装位置,相应地可得出对应撑杆杆长,至 此此空间连杆机构及其控制部分曲柄摇杆机构即可完全确定;此处仅提供此机构部分相关数据:盒子起始位姿斜度30°,y为15°,曲柄摇杆摆角ω为90°, 另外杆4和杆5之间的夹角始终大于90°。

取盒机构己经在某公司投产,根据实际运行结果,得出所设计的空间连杆机构及其控制机构互不干涉,结构合理,为实现上开盖取盒药品包装机械生产线的高速化、重复定位精确化提供了很好的保证。