近年来,泡罩包装不仅是药品、保健品领域主流的包装方式,而且在食品、调料、糖果等方而也在采用泡罩包装的形式,而泡罩包装的产品绝大部分都要装 盒,尤其药品中泡罩包装入盒的形式极多,这是因为泡罩装盒后的成品不仅外观雅致,能抓住消费者的心,同时进发出“买我”的呐喊,而且产品展示摆放方便,比 较受销售商的欢迎,更有便利功能和增值功能,在运输、携带过程中也不容易受到挤压,极其方便,所以在产品质量相同的情况下,市场竞争就是包装的竞争!

为了保持泡罩装盒产品有稳定的销售量,且能促进销售的增长,要不断地降低包装成本,而提高生产效率就是最重要的方法之一。装盒机的生产速度是比较高 的,国内高速机能达到180 -200盒汾以上,并且已在研制250 -350盒汾的高速装盒机,而泡罩下料机构却一直是泡罩装盒速度的瓶颈。口前的泡罩下料机构首先是处于固定状态,下入的泡罩板,经常出现 倾斜、倒立的情况,需要人工将其码放整齐;其次很难控制每次下放的片数,训一数不准确,容易出现差错;再者传动方式用气缸或旋转叶片方式,装盒速度很慢, 不适合现代化大规模生产,因此当前的铝塑泡罩包装机与全自动高速装盒机联线没有真正在生产上普遍使用。而国外现在采用的是一条大的环形输送带,在输送带的 一侧配有多个智能型机器人,每个机器人负责一台装盒机的药板加料。该机构造价昂贵且管理费用过高,目前国内药厂难以承受。

设训一和制造全自动装盒机的泡罩下料机构,所要解决的技术问题,在于克服现有泡罩装盒机中泡罩下料机构所存在的缺陷,使目前国内泡罩下料机构改为摆 动的跟踪状态,自动下片装置能自动调整和码齐储料仓内的泡罩和控制每次进入装盒机船舱的泡罩数量,并且计数准确下料速度快,结构经济简单、动作可靠,能跟 上装盒机的生产速度,使之更具有经济性和适用性。

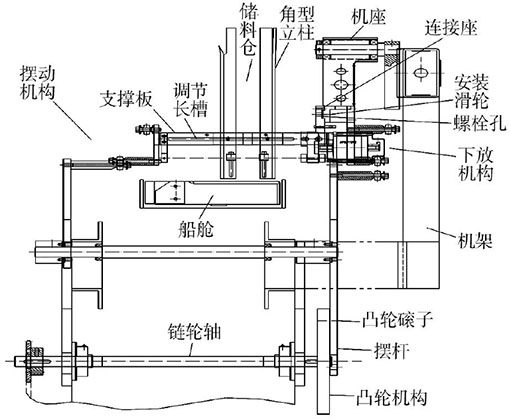

泡罩下料机构即泡罩板自动下片装置,其包括安装在装盒机上的机架;安装在机架上往复摆动的摆动机构;摆动机构驱动的储料仓;安装在储料仓底部随储料仓摆动,控制储料仓每次落入装盒机船舱的泡罩数量的下放机构。

所述储料仓包括构成一矩形框架的4根角型立柱,连接两同侧角型立柱的支撑板,连接两支撑板的调节螺杆,悬吊储料仓的储料仓机座,所述两支撑板与述储料仓机座联接,所述储料仓机座轴,设在装盒机的机架上并可绕其轴设点摆动。

为了调整同侧两角型立柱之间的距离,以适合不同型号的药板,在所述支撑板上开设有调节槽,所述同侧两角型立柱,分别通过安装在调节槽内的调节滑块与支撑板连接,所述调节滑块通过压紧块及压紧螺栓与支撑板连接。松开压紧块及压紧螺栓,即可调节同侧两角型立柱之间的距离。

在所述储料仓机座上设置有安装滑轨并设置有螺栓孔,在所述安装滑轨上安装有可在其上滑动的支撑板连接座,所述支撑板连接座上设置有调节槽,安装螺栓 穿过所述调节槽并旋入螺栓孔后,使支撑板连接座与储料仓机座连接,在支撑板连接座上,设置有用以安装所述支撑板的滑槽,所述支撑板可在所述滑槽内滑动连 接。通过调整两支撑板之间的调节螺杆,即可调整两侧角型立柱之间的距离,以适合不同型号的 药板。

本泡罩下料机构泡每根角型立柱,采用多节角钢柔性连接而成,以使储料仓内药板缓慢下降。

在泡罩下料机构中,所述摆动机构包括安装在装盒机的机架上的链传动机构以及同轴的凸轮,安装在装盒机的机架上的支座,通过轴承座安装在支座上的摆 杆,所述摆杆的下端与安装在链传动机构的从动链轮轴上的凸轮和曲柄连杆机构连接,凸轮带动曲柄连杆机构摆动;所述摆杆的上端通过一连接板与所述储料仓连 接,摆杆与连接板之间铰链。这样在链传动机构驱动凸轮和曲柄连杆机构的带动下,摆杆进行往复摆动,从而带动储料仓进行摆动,以将储料仓内的药板码放整齐, 伺服跟踪装盒机的每个船舱,在每一个摆动循环中,获得最大的时间下板。

本泡罩下料机构泡的药板下放机构为2套,各自安装在储料仓的两侧;每套药板下放机构包括:一与储料仓连接的电机座,一安装在所述电机座上的电机,安 装在电机输出轴上和轴设在支撑板的由上、下凸轮构成的凸轮组,分别与上、下凸轮连接的上、下摆动连臂,分别活动安装在上、下摆动连臂上的上、下钩板。该泡 罩下放机构的工作过程是:电机带动凸轮组同步转动,上、下凸轮分别带动上、下摆动连臂朝内、外两个不同的方向摆动,当上摆动连臂向外摆动,则下摆动连臂向 内摆动,因此当上钩板钩住泡罩停}卜下降时,下钩板则离开药板放下泡罩,使泡罩落入到装盒机船舱。而当下钩板回缩后,上钩板则离开泡罩,将泡罩放到下钩板 上。通过上、下钩板的循环张开和收拢,储料仓内的泡罩就会被逐渐放到装盒机船舱。上述上、下钩板的摆动次数由凸轮的转动圈数确定,同时控制每次下放到装盒 机船舱的药板数量。

由于采用了上述结构,本泡罩下料机构泡能够自动将进入储料仓内的泡罩码放整齐,同时能自动按照规定的数量将泡罩下放到装盒机船舱内。

为了使本泡罩下料机构的技术手段、创作特征、达成口的与功效易于明白了解,下而进一步阐述本实用新型。

泡罩板自动下料装置的下料机构、摆动机构、下放机构见图1一3

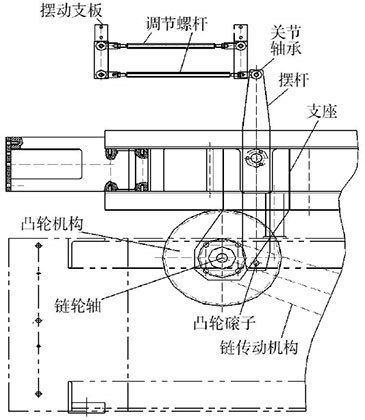

图1泡罩下料机构的结构示意图

图2泡罩下料机构的摆动机构结构示意图

见图1和图2储料仓包括构成1矩形框架的4根角型立柱,连接两同侧角型立柱的支撑板,连接两支撑板的调节螺杆,悬吊储料仓的储料仓机座。每根角型立柱采用多节角钢柔性连接而成,以使储料仓内泡罩缓慢下降。

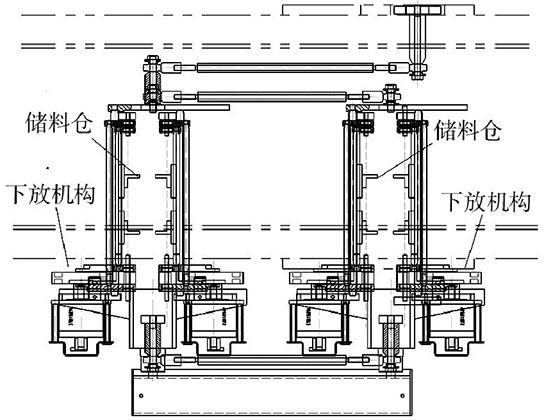

图3泡罩下料机构的下放机构结构示意图

采用多节角钢柔性连接而成,以使储料仓内泡罩缓慢下降。机座轴设在装盒机的机架上并可绕其轴设点摆动。在储料仓机座上设置有安装滑轨并设置有螺栓 孔,在安装滑轨上安装有可在其上滑动的支撑板连接座,支撑板连接座设置有调节槽,安装螺栓穿过调节槽并旋入螺栓孔后,使支撑板连接座与储料仓机座连接。

在支撑板连接座上设置有用以安装支撑板的滑槽,支撑板可在滑槽内滑动,并通过紧固件与支撑板连接座连接,可调整两侧角型立柱之间的距离,以适合不同型号的泡罩板。通过调整调节螺杆即可调整两组储料仓之间的距离,使得两组储料仓下料适应装盒机的每个船舱。

在支撑板上开设有调节槽,同侧两角型立柱分别通过安装在调节槽内的调节滑块与支撑板连接,调节滑块通过压紧块及压紧螺栓与支撑板连接。松开压紧块及压紧螺栓,即可调节同侧两角型立柱之间的距离。

见图2摆动机构包括安装在装盒机的机架上的链传动机构,安装在装盒机的机架上的支座,通过轴承座安装在支座上的摆杆,摆杆的下端安装有凸轮镶子,与安装在 链传动机构的从动链轮轴上的凸轮机构连接}’},由该凸轮机构通过安装在摆杆上的凸轮镶子使其摆动;摆杆的上端通过一关节轴承及调节螺杆,与储料仓基座连 接的摆动支板连接,两组储料仓通过两个摆动支板再经过关节轴承及连杆连接。这样在链传动机构和凸轮机构的带动下,摆杆进行往复摆动}“一7},从而带动储 料仓进行摆动,以将储料仓内的泡罩板放整齐,伺服跟踪装盒机的每个船舱,在每一个摆动循环中,获得最大的时间下板。

见图1、图3药板下放机构为2套,各自安装在储料仓的两侧;每套泡罩板下放机构包括一与储料仓中的支撑板连接座连接的支撑板,伺服电机座安装在支撑 板上,在电机座上安装有伺服电机,伺服电机的伸出轴上装有双而复合凸轮,复合凸轮的两侧而有2个凸轮槽,连杆组包括连杆连接成整体的连杆、摆动臂、连杆和 连接成整体的连杆、摆动臂、等,一端在固定于固定块上的轴上转动,另一端安装的凸轮镶子分别伸进凸轮槽里而,连杆在固定于固定块上的轴上转动,固定块安装 在支撑板上,在摆动臂上安装有上钩板,在摆动臂上安装有下钩板。

该泡罩板下放机构的工作过程是:伺服电机带动复合凸轮转动,复合凸轮驱动两个连杆摆动,两个连杆分别带动2个摆动臂朝内、外两个不同的方向摆动,当 摆动臂向外摆动,则下摆动连臂向内摆动,因此当上钩板钩住药板停}卜下降时,下钩板则离开药板放下药板,使药板落入到装盒机的船舱内。而当下钩板回缩后, 上钩板则离开药板,将药板放到下钩板上。通过上、下钩板的循环张开和收拢,储料仓内的药板就会被逐渐放到装盒机的船舱内。复合凸轮每转半圈,释放一个泡罩 板,每转1圈释放2个泡罩板,控制伺服电机的圈数,就能控制所释放泡罩板的数量。参考伺服电机的转速,根据每个摆动循环中伺服的最大时间,该下放机构每分 钟最高可下泡罩板600个。

本文所设计的装盒机解决了泡罩装盒速度的瓶颈,泡罩下料数量准确并可任意调整,保证产品质量,更具有经济性和适用性,使得装盒最高速度可达200盒汾以上,适合现代化大规模生产,给那些期待具备最大化灵活性和高产量生产线的公司找到了一个完美的解决方案。